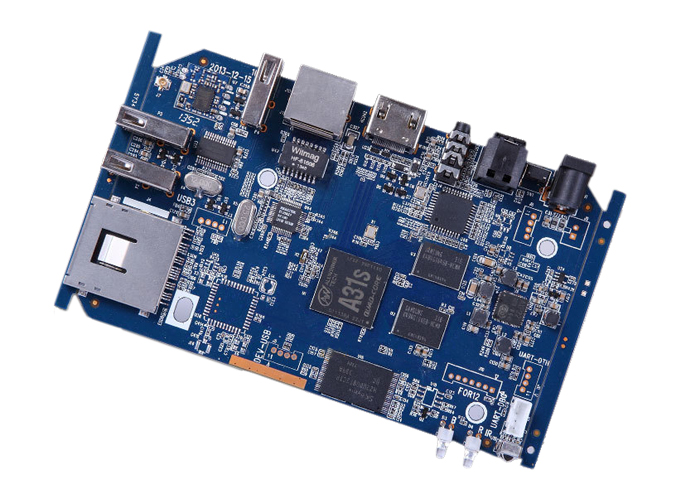

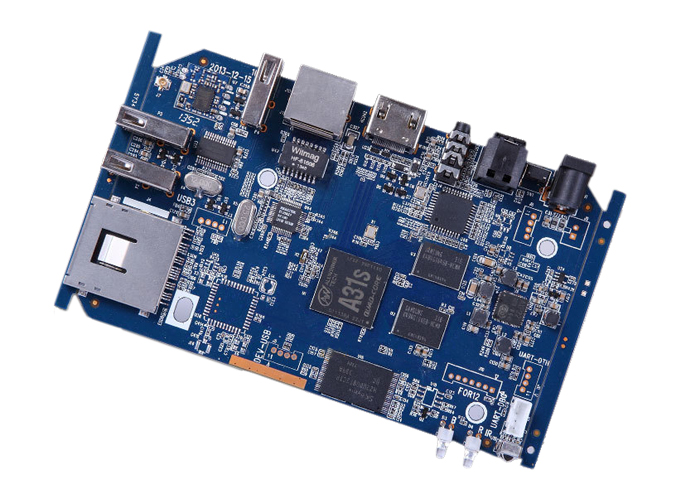

PCBA的污染会对电路板的可靠性和稳定性产生不利的影响,万龙精益在PCBA加工中为了提高产品的可靠性和质量,会严格控制生产流程及工艺,及时彻底清理PCBA污染,保证产品的质量和可靠性。

常用的清洗方法

常用的清洗方法

1、水基清洗工艺:喷淋或浸洗

2、半水基清洗工艺:碳氢清洗后用水漂洗

3、真空清洗工艺:多元醇或改性醇

4、气相清洗工艺:HFE、HFC、nPB(正溴丙烷)、共沸物

PCBA洁净度检测方法,怎样检测PCBA是否干净

1、目测法

利用放大镜(X5 )或光学显微镜对PCBA进行观察,通过观察有无焊剂固体残留物、锡渣锡珠、不固定的金属颗粒及其它污染物,来评定清洗质量。通常要求PCBA表面必须尽可能清洁,应看不到残留物或污染物的痕迹,这是一个定性的指标,通常以用户的要求为目标,自己制定检验判断标准,以及检查时使用放大镜的倍数。这种方法的特点是简单易行,缺点是无法检查元器件底部的污染物以及残留的离子污染物,适合于要求不高的场合。

2、溶剂萃取液测试法

溶剂萃取液测试法又称离子污染物含量测试。它是一种离子污染物的含量平均测试,测试一般都是采用IPC方法(IPC-TM-610.2.3.25),它是将清洗后的PCBA,浸入离子度污染测定仪的测试溶液中(75%+2%的纯异丙醇加25%的DI水),将离子残留物溶解于溶剂中,小心收集溶剂,测定它的电阻率。离子污染物通常来源于焊剂的活性物质,如卤素离子,酸根离子,以及腐蚀产生的金属离子,结果以单位面积上的氯化钠(NaCl )当量数来表示。即这些离子污染物(只包括那些可以溶入在溶剂)的总量,相当于多少的NaCl的量,并非在PCBA的表面一定存在或仅存在NaCl。

3、表面绝缘电阻测试法(SIR)

此法是测量PCBA上导体之间表面绝缘电阻,表面绝缘电阻的测量能指出由于污染在各种温度、湿度、电压和时间条件下的漏电情况。其优点是直接测量和定量测量;而且可以检测局部区域是否存在焊剂。由于PCBA焊膏中的残留焊剂主要存在于器件与PCB的夹缝中,特别是BGA的焊点,更难以清除,为了进一步验证清洗效果,或者说验证所使用的锡膏的安全性(电气性能),通常采用测量元器件与PCB夹缝中的表面电阻来检验PCBA的清洗效果。一般SIR测量条件是在环境温度85*C、环境湿度85%RH和100V测量偏压下,试验170小时。

4、离子污染物当量测试法(动态法)

5、焊剂残留量的检测

PCBA清洗注意事项

印制板组装件装焊后应尽快进行清洗(因为焊剂残留物会随着时间逐渐硬化并形成金属卤酸盐等腐蚀物),彻底清除印制板的残留焊剂、焊料及其它污染物。

在清洗时要防止有害的清洗剂侵入未完全密封的元器件内,以免对元器件造成损害或潜在的损害。印制板组件清洗后,放入40~50*C的烘箱中烘烤干燥20~30分钟,清洗件未干燥前,不应用裸手触摸器件。清洗不应对元器件、标识、焊点及印制板产生影响。

一般电子产品PCBA的组装要经过SMT+THT工艺流程,其间要经过波峰焊焊接、回流焊焊接、手工焊接及其他焊接过程,不管是什么方式的焊接,组装(电装)工艺过程都是主要的组装污染来源。清洗就是一个焊接残留物的溶解去除过程,清洗的目的是通过保证良好表面电阻、防止漏电,从而在本质上延长产品寿命。

从不断发展的电子产品市场可以看出,现代和未来的电子产品将会变得越来越小,对高性能和高可靠性的要求将比以往任何时候都更为强烈。彻底清洗是一项十分重要而技术性很强的工作,它直接影响到电子产品的工作寿命和可靠性,也关系到对环境的保护和人类的健康。要从整个生产工艺系统的角度来重新认识和解决焊接清洗问题,方案的实施要配合助焊剂、焊料焊膏、焊锡丝等焊接材料的使用,使有机溶剂、无机溶剂及其混合溶剂或者水洗或者免清洗与其做到匹配,才能有效除去残留,使清洗洁净度较容易得以满足顾客期望。

万龙精益,为广大客户提供从硬件设计、智能制造到智能产品的一站式服务,让您节省时间精力、生产成本和致力于新产品的研发和销售。并拥有研发设计能力和产品制造能力,致力于快速将您的需求变成智能硬件。

万龙精益推荐的主要服务有:

设计:PCB设计、PCB layout、PCB线路板设计、PCB原理图设计、PCB抄板、工业设计、外观结构设计、ODM设计等设计服务 ;

加工:PCB板打样制作、SMT贴片加工、电路板焊接加工、PCBA加工、PCBA代工代料、绕制线圈、OEM加工等加工服务;

产品:自主研发的电子产品、元器件代购.......了解更多请联系万龙精益,更多产品请访问 万龙精益淘宝店铺。

万龙精益PCB设计/PCB制板、PCBA智能制造/BOM采购的电子产业加速器服务平台

万龙精益PCB设计/PCB制板、PCBA智能制造/BOM采购的电子产业加速器服务平台